惯性测量单元(IMU)作为惯性导航系统的核心部件,其测量精度直接决定导航系统的整体性能。IMU的两维标定主要针对水平面内(通常为俯仰-横滚或方位-俯仰组合)的加速度计和陀螺仪误差参数进行校准,双轴转台凭借其高精度的角度定位和姿态控制能力,成为实现该标定的核心设备。本文基于行业标准和工程实践,详细阐述使用双轴转台进行IMU两维标定的全流程,涵盖标定前准备、核心标定流程、数据处理与验证、收尾工作四大环节,确保标定过程的规范性、可重复性和标定结果的可靠性。

一、标定前准备

标定前准备是保障标定精度的基础,需从设备选型与检查、环境条件控制、IMU安装与调试、软件系统搭建四个方面开展,确保各环节符合标定要求。

(一)设备选型与检查

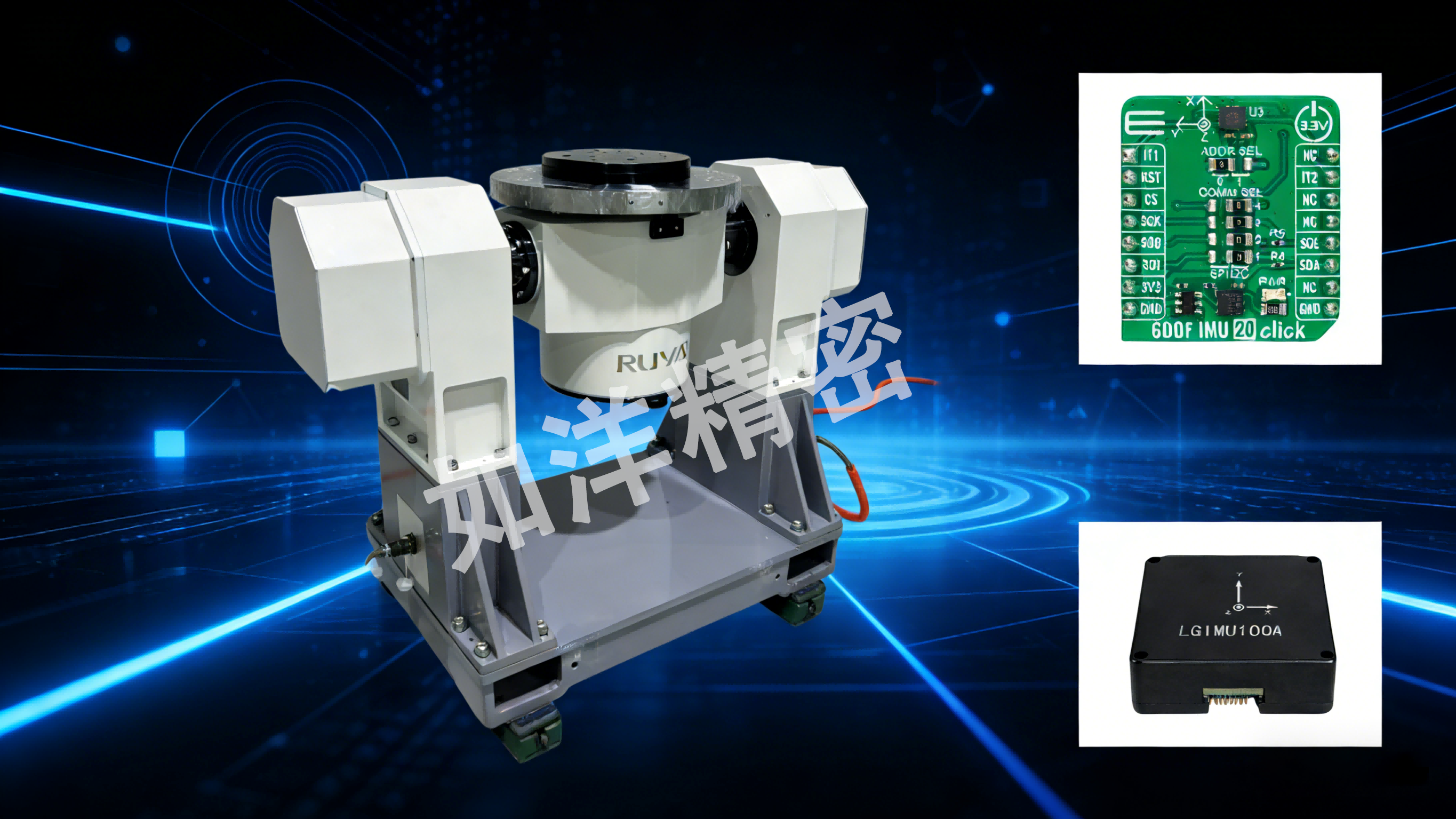

1. 双轴转台选型:根据IMU的精度等级和标定需求,选择角位置精度、角速率稳定性、轴系垂直度符合要求的双轴转台。对于中高精度IMU(如导航级),转台角位置精度应优于10″,轴系垂直度优于5″;对于消费级IMU,转台精度可适当降低(角位置精度≤30″)。同时,转台需支持静态定位和动态速率输出模式,满足加速度计零偏、标度因数及陀螺仪零偏、标度因数的标定需求。

2. 辅助设备检查:准备高精度电源(输出电压稳定性≤0.1%)为IMU供电,确保供电电压波动不会引入测量误差;使用数据采集卡(采样率≥100Hz,分辨率≥16位)采集IMU输出的加速度、角速度信号及转台的角位置/角速率反馈信号;检查转台配套的伺服控制系统,确保轴系转动平稳、无丢步或抖动现象。此外,需准备水平仪、扭矩扳手等工具,用于IMU安装后的水平校准和固定。

3. 设备校准验证:对双轴转台进行前期校准,验证其角位置、角速率精度和轴系垂直度等技术指标。测量转台各轴在不同角度位置的实际值与指令值偏差,确保偏差在允许范围内;检查转台的水平基准面,确保基准面水平度优于5″。同时,对IMU进行通电预热,记录其初始输出状态,排除设备初始故障。

(二)环境条件控制

1. 温度控制:IMU的误差参数受温度影响显著,标定环境温度应控制在(20±2)℃,且温度变化率≤0.5℃/h。可通过恒温实验室或温度控制系统实现,确保标定过程中温度稳定,减少温度漂移对标定结果的影响。

2. 振动与干扰控制:标定环境需远离振动源(如机床、风机、重型汽车等),地面应采取隔振措施(如建设隔振地基或安装隔振垫),确保环境振动加速度≤0.01g。同时,避免强电磁干扰,将转台、IMU及数据采集设备接地(接地电阻≤4Ω),减少电磁噪声对IMU输出信号的干扰。

3. 气压与湿度控制:对于依赖气压辅助校准的IMU(如部分含气压计的组合IMU),环境气压应稳定在标准大气压(101.325kPa±1kPa),相对湿度控制在40%~60%,避免湿度变化导致IMU内部电路受潮或绝缘性能下降。

(三)IMU安装与调试

1. 机械安装:将IMU通过专用夹具固定在双轴转台的工作台面上,确保IMU的敏感轴与转台的坐标轴对齐。通常要求IMU的X轴与转台内轴(或外轴)的转动轴平行,Z轴垂直于转台工作台平面(即沿重力方向)。使用扭矩扳手按照规定扭矩固定夹具,避免安装过松导致IMU在标定过程中位移,或过紧造成IMU结构变形。

2. 轴系对齐校准:采用水平仪和激光定位仪校准IMU与转台的轴系对齐精度。首先调整转台工作台至水平状态,确保IMU的Z轴与重力方向平行;然后通过转台转动,验证IMU敏感轴与转台转动轴的平行度,平行度误差应≤5″。若对齐精度不满足要求,需调整夹具位置,重复校准直至符合标准。

3. 电气连接与调试:连接IMU与供电电源、数据采集卡,确保接线牢固、接触良好,避免虚接导致信号丢失或失真。对IMU进行通电预热,预热时间根据IMU类型确定(导航级IMU通常需预热30~60min,消费级IMU需预热10~20min),使IMU内部温度达到稳定状态。预热过程中,监测IMU输出信号的稳定性,若出现信号跳变、噪声过大等异常情况,需排查接线或设备故障。

(四)软件系统搭建

1. 控制软件配置:安装双轴转台控制软件,配置转台的轴系参数(如轴径、传动比)、控制模式(静态/动态)、角位置/角速率设置等。同时,设置数据采集触发条件,确保转台姿态稳定后再启动数据采集,避免过渡过程中的信号干扰。

2. 数据采集软件调试:调试数据采集软件,设置采样率、采样时长、数据存储格式(如CSV、MAT文件)等参数。建立IMU输出信号与转台反馈信号的同步采集机制,确保两者时间戳对齐,误差≤1ms。通过模拟采集测试,验证数据采集的完整性和准确性,排查数据丢失、延迟等问题。

3. 标定算法部署:根据标定需求(如加速度计零偏/标度因数标定、陀螺仪零偏/标度因数标定),部署对应的标定算法(如最小二乘法、卡尔曼滤波法)。对算法参数进行初始化设置,如迭代次数、收敛阈值等,确保算法能够准确求解IMU的误差参数。

二、核心标定流程

核心标定流程围绕IMU的加速度计和陀螺仪两大核心部件展开,基于双轴转台的静态定位和动态速率控制能力,分步骤完成两维方向上的误差参数标定。本流程以“俯仰-横滚”两维标定为例,涵盖加速度计静态标定、陀螺仪静态零偏标定、陀螺仪动态速率标定三个关键步骤。

(一)加速度计静态标定

加速度计静态标定的目的是求解其零偏和标度因数,利用重力加速度在不同姿态下的投影作为参考输入,通过测量IMU输出的加速度信号,建立误差模型并求解参数。

1. 标定姿态规划:基于俯仰-横滚两维方向,规划6个典型静态姿态(确保重力加速度能够全面覆盖加速度计的X、Y、Z敏感轴方向),具体姿态如下:①俯仰0°、横滚0°(Z轴正向沿重力方向);②俯仰0°、横滚180°(Z轴反向沿重力方向);③俯仰90°、横滚0°(X轴正向沿重力方向);④俯仰90°、横滚180°(X轴反向沿重力方向);⑤俯仰0°、横滚90°(Y轴正向沿重力方向);⑥俯仰0°、横滚270°(Y轴反向沿重力方向)。

2. 姿态调整与稳定:通过双轴转台控制软件依次发送各姿态的角位置指令,转台带动IMU转动至目标姿态后,保持静态稳定。每个姿态的稳定时间≥30s,确保IMU输出的加速度信号稳定(信号波动幅度≤0.001g)。稳定过程中,实时监测转台的角位置反馈信号,若姿态偏差超过允许范围(≤5″),转台自动进行补偿调整。

3. 数据采集与记录:每个姿态稳定后,启动数据采集软件,采集IMU输出的X、Y、Z轴加速度信号,采样时长≥10s,采样率≥100Hz。同时记录转台的实际角位置(俯仰角θ、横滚角φ),用于计算重力加速度在各敏感轴上的投影值(参考输入)。将采集到的数据按姿态分类存储,标注清晰的姿态信息和时间戳。

4. 误差模型建立与参数求解:建立加速度计的误差模型,忽略交叉耦合误差(两维标定中可简化),误差模型如下:

a = K(a + b) (i=X,Y,Z)

其中,a为IMU输出的第i轴加速度,K为第i轴标度因数,a为第i轴的参考加速度(重力加速度投影),b为第i轴零偏。根据各姿态下的参考加速度a(由θ、φ计算得出,如Z轴参考加速度a=g·cosθ·cosφ,X轴参考加速度a=g·sinθ,Y轴参考加速度a=g·sinφ·cosθ,g为重力加速度,取9.80665m/s²)和对应的a,采用最小二乘法求解K和b。

(二)陀螺仪静态零偏标定

陀螺仪静态零偏是指陀螺仪在无角速率输入时的输出偏差,需在IMU静止状态下通过长时间数据采集求解。

(三)陀螺仪动态速率标定

陀螺仪动态速率标定的目的是求解其标度因数,利用双轴转台输出的已知角速率作为参考输入,通过测量陀螺仪的输出信号,建立误差模型并求解标度因数。

1. 标定姿态选择:选择俯仰0°、横滚0°的水平姿态,此时IMU无角速率输入,陀螺仪输出仅包含零偏和噪声。该姿态下转台无需转动,保持载物台水平稳定即可。

2. 长时间数据采集:启动数据采集软件,采集陀螺仪X、Y、Z轴的输出信号,采样时长≥60min,采样率≥100Hz。采集过程中,持续监测环境温度和转台姿态,确保温度稳定(波动≤0.2℃)、姿态无漂移(偏差≤5″),避免外界因素引入额外误差。

3. 零偏计算:对采集到的陀螺仪输出数据进行预处理,去除异常值(采用3σ准则),然后计算各轴输出信号的平均值,该平均值即为陀螺仪的静态零偏b(i=X,Y,Z)。同时计算数据的标准差,评估陀螺仪的噪声水平,若标准差过大(超过IMU技术指标要求),需排查设备故障或环境干扰。

4. 速率点规划:基于IMU的量程和实际应用场景,规划俯仰、横滚两个维度的动态速率点。每个维度选择5~7个速率点,涵盖正向、反向速率(如-100°/s、-50°/s、0°/s、50°/s、100°/s),其中0°/s速率点用于验证静态零偏的一致性。速率点的选择需确保不超过IMU的量程,且转台能够稳定输出该速率(速率稳定性≤0.1°/s)。

5. 速率输出与稳定:通过双轴转台控制软件,依次在俯仰、横滚维度发送各速率点的指令。转台带动IMU转动至目标速率后,保持动态稳定,稳定时间≥20s。稳定过程中,实时监测转台的角速率反馈信号,若速率偏差超过允许范围(≤0.5°/s),转台自动进行速率补偿。

6. 数据采集与记录:每个速率点稳定后,启动数据采集软件,采集陀螺仪对应敏感轴的输出信号(如俯仰维度转动时采集X轴陀螺仪输出,横滚维度转动时采集Y轴陀螺仪输出),采样时长≥10s,采样率≥100Hz。同时记录转台的实际角速率(参考输入ω),将数据按速率点和维度分类存储。

7. 误差模型建立与参数求解:建立陀螺仪的速率误差模型,忽略交叉耦合误差,模型如下:

ω = K(ω + b) (i=X,Y)

其中,ω为陀螺仪第i轴输出角速率,K为第i轴标度因数,ω为第i轴参考角速率(转台实际输出速率),b为第i轴静态零偏(已在静态标定中求解)。将各速率点的ω和对应的ω代入模型,采用最小二乘法求解K。

三、数据处理与验证

数据处理与验证是确保标定结果可靠性的关键环节,需对采集的原始数据进行预处理,求解误差参数后进行残差分析、重复性验证和精度验证,若验证不通过,需返回核心标定流程重新标定。

1. 异常值去除:采用3σ准则或格拉布斯准则对原始数据(加速度、角速率信号)进行异常值检测和去除。对于3σ准则,计算数据的均值μ和标准差σ,将超出[μ-3σ, μ+3σ]范围的数据判定为异常值,用相邻数据的插值替代或直接剔除。

2. 滤波处理:对预处理后的原始数据进行低通滤波,去除高频噪声。选择 Butterworth 低通滤波器,截止频率根据IMU的带宽确定(通常为IMU带宽的1/5~1/3),避免滤波过度导致信号失真。滤波后的数据用于后续误差参数求解。

3. 数据同步对齐:针对IMU输出信号与转台反馈信号的时间戳偏差,采用线性插值法进行同步对齐。确保每一组IMU输出数据都能对应到准确的转台姿态或速率状态,同步误差≤1ms。

4. 参数求解优化:将预处理后的数据代入加速度计和陀螺仪的误差模型,采用最小二乘法求解零偏、标度因数等误差参数。对于复杂场景,可采用卡尔曼滤波法优化参数求解结果,提高参数估计的精度和稳定性。

5. 残差分析:计算各标定姿态/速率点下的观测值(IMU输出)与模型预测值的残差,残差反映了误差模型的拟合精度。若残差的均值接近0,且标准差较小(加速度残差标准差≤0.002g,角速率残差标准差≤0.1°/s),说明模型拟合效果良好;若残差过大或存在明显趋势,需重新检查误差模型(如考虑交叉耦合误差)或标定数据的有效性。

6. 重复性验证:在相同环境条件和标定流程下,重复进行3次完整的标定实验,求解每次标定的误差参数。计算3次参数的变异系数(标准差与均值的比值),若变异系数≤1%,说明标定结果具有良好的重复性;若变异系数过大,需排查设备稳定性、环境干扰等问题,重新进行标定。

7. 精度验证:选取未参与标定的姿态/速率点作为验证点,将标定后的误差参数代入误差模型,对IMU输出进行补偿,计算补偿后的IMU输出与参考输入的误差。若补偿后误差满足IMU技术指标要求(如加速度测量误差≤0.01g,角速率测量误差≤0.5°/s),说明标定精度达标;若误差不达标,需重新优化标定流程(如增加标定姿态/速率点、调整误差模型),再次进行标定。

8. 温度稳定性验证(可选):若IMU需在宽温度范围内工作,可在不同温度点(如-10℃、0℃、20℃、40℃、60℃)重复标定实验,验证误差参数随温度的变化规律。建立误差参数的温度补偿模型,提高IMU在不同温度环境下的测量精度。

9. 数据分类存储:将预处理后的原始数据、误差参数求解结果、残差分析报告、验证结果等按标定日期、IMU编号、标定环境条件分类存储。数据存储格式采用通用格式(如CSV、MAT、PDF),确保数据的可读性和可追溯性。

10. 数据备份:对归档数据进行多重备份(如本地硬盘、云存储),避免数据丢失。备份数据需标注清晰的文件名和说明文档,明确数据对应的标定对象、流程和条件。

四、收尾工作

收尾工作主要包括标定数据归档、设备恢复与维护、标定报告编制,确保标定过程的可追溯性,为后续IMU的使用和维护提供依据。标定报告是标定工作的总结,需全面、准确地记录标定过程和结果,主要包括以下内容:

1. 设备停机与拆卸:标定完成后,关闭双轴转台、IMU、数据采集设备的电源,按顺序拆卸IMU与夹具的连接,取出IMU。拆卸过程中避免碰撞、震动,保护IMU的敏感部件。

2. 设备清洁与维护:清洁双轴转台的工作台、轴系及夹具,去除灰尘和杂物;对IMU进行外观检查,确保无损伤、接线端口清洁。记录设备的使用状态和维护情况,为设备的定期校准提供依据。

3. 设备参数恢复:将双轴转台、数据采集设备的参数恢复至默认状态,关闭控制软件和采集软件,确保设备处于安全待机状态。

4. 标定报告包含的内容:

(1) 标定对象信息:IMU型号、编号、生产厂家、技术指标;

(2) 标定设备信息:双轴转台型号、精度等级,数据采集设备型号、采样参数,辅助设备清单;

(3) 标定环境条件:温度、湿度、气压、振动情况;

(4) 标定流程说明:标定姿态/速率点规划、数据采集参数、误差模型、求解算法;

(5) 标定结果:加速度计零偏、标度因数,陀螺仪零偏、标度因数,残差分析结果,重复性验证结果,精度验证结果;

(6) 结论与建议:标定结果是否达标,IMU的使用建议(如温度补偿、定期重新标定周期),设备维护建议。

五、注意事项

综上所述,使用双轴转台进行IMU两维标定的标准流程需严格遵循“标定前准备-核心标定-数据处理与验证-收尾工作”的逻辑顺序,重点关注设备精度、环境控制、轴系对齐、数据同步等关键环节。通过规范的标定流程和严格的验证手段,可准确求解IMU的误差参数,显著提高其测量精度,为惯性导航系统的可靠运行提供保障。

1. 标定过程中,若出现转台姿态漂移、IMU输出信号异常等情况,需立即停止标定,排查故障后再重新开始,避免无效标定数据的产生;

2. IMU的预热时间需严格遵守技术要求,未充分预热会导致误差参数不稳定,影响标定精度;

3. 双轴转台的轴系对齐精度直接影响标定结果,需定期对转台进行校准,确保轴系精度符合要求;

4. 标定环境的温度、振动、电磁干扰等因素对IMU输出影响显著,需严格控制环境条件,必要时采取隔离、屏蔽措施;

5. 标定报告需由专业人员审核,确保报告内容的准确性和规范性,审核通过后归档保存。

赣公网安备 36049002000120号

赣公网安备 36049002000120号